Tudo o que você precisa saber sobre os jateadores

No próximo post, vamos contar como obter o máximo desempenho da máquina de jateamento.

As máquinas de jateamento que oferecemos na Jomar, foram desenvolvidas de acordo com os mais rigorosos padrões internacionais e são usadas para realizar um eficiente trabalho de jateamento. São ideais para limpeza e preparação de superfícies metálicas, ferrosas e não ferrosas, vidro, madeira, plásticos, concreto, pedra, mármore, granito, etc.

Diferença entre jateador normal e jateador com baixa pressão regulável

A maior diferença entre uma máquina de jateamento normal e uma de baixa pressão é que esta última pode trabalhar com uma pressão baixa constante. A pressão dessas máquinas varia de 0,5 a 12 bar. Isso os torna ideais para trabalhos que exigem alta precisão de jateamento abrasivo e sem danificar a superfície jateada.

As jateadoras de baixa pressão têm um consumo reduzido tanto de abrasivo como de ar comprimido e energia. Também reduz exponencialmente a emissão de CO2 em comparação com os equipamentos de jateamento convencionais.

Como já comentámos anteriormente, são uma boa opção para trabalhos de restauro pois não danifica a superfície jateada (pode retirar até o impresso do pacote de uma caixa de cigarros sem danificar o papel). Permite projetar apenas ar limpo para a limpeza posterior da superfície tratada ou mangueira de condução de abrasivo. Você obterá um ótimo desempenho de jateamento a baixa pressão com abrasivos muito finos de granate, olivina, corindo, bicarbonato de sódio ou microesferas de vidro.

Além da restauração, suas principais aplicações são: energias renováveis, estaleiros, estruturas metálicas, indústria de madeira, tanques, caldeiras, refinarias, restauração e fachadas. A máquina de jateamento de baixa pressão tem uma baixa manutenção. Só é necessário o uso de ar seco e frio e é aconselhável usar aftercooler - refrigerador posterior.

Dicas para um bom tiro da arena

- Escolha o abrasivo certo: A escolha do abrasivo depende do tipo de superfície e desgaste que apresenta. Quanto mais dura a superfície a ser granalhada, mais duro deve ser o abrasivo e devemos aplicar mais pressão de ar. Há uma grande variedade de abrasivos, dependendo do trabalho que você deseja desenvolver. Os mais utilizados são: granalha, escória de fundição, areia sílica, microesfera, silicato de alumínio ou corindo, entre outros.

- Tipo de superfície: Saber como é o tipo de superfície que vai ser granalhada é muito importante, pois condiciona as pressões de trabalho. Uma maior dureza da superfície deve ser trabalhada com maior pressão e abrasivos de maior dureza e, portanto, maior rendimento, por isso é necessário um jateador que pode atingir 12 bar de trabalho. O tamanho da superfície é outro aspecto a ter em conta, pois determinará o bico que deve ser usado. Quanto maior a superfície, maior o tamanho do bico. Entre o abrasivo e o tipo de superfície deve haver alguma compatibilidade, por exemplo, uma superfície inoxidável não deve ser trabalhada com abrasivos que contenham óxido de ferro.

- Dureza do revestimento a ser removido: quanto maior a dureza do elemento a ser removido, deve-se usar abrasivos mais duros sempre que o material de base permitir. Também, vamos aumentar a pressão do ar para aumentar a força de impacto sobre a superfície. No caso de querermos penetrar muito na superfície, devemos usar grãos com bordas vivas tipo corindo.

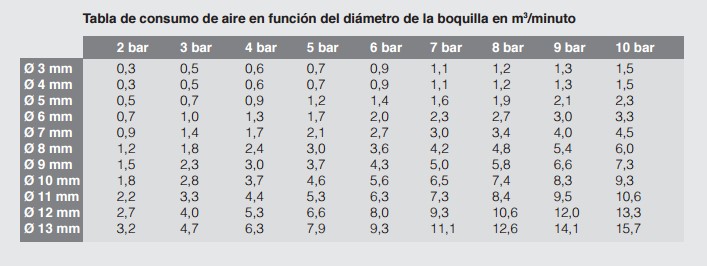

- Para escolher o bico certo, dois parâmetros devem ser considerados: o compressor disponível e o tamanho do grão. O compressor que vamos usar nos condiciona o tamanho do bocal. Uma vez determinado o bico, temos que determinar o tamanho máximo de grão que podemos usar. A pressão determina a força com que o abrasivo trabalha. Maior pressão, maior poder de desgaste, maior consumo de ar (compressor maior), menos entupimentos e maior velocidade de aplicação.

O compressor a ser usado é condicionado pelo bico e pela pressão de trabalho.

Proteção do operador de jato

Para usar jateadores é necessário que o operador esteja devidamente protegido com sistemas homologados. Os elementos básicos de proteção para granalhagem são os seguintes:

Capacete: O capacete de jateador deve ter incluído o peto de nylon para proteger também o corpo e o regulador de entrada de ar para permitir a respiração enquanto estiver em uso.

Filtro de carvão ativado: Fornecem ar respirável, eliminando óleos, água, partículas até 0,5 mícrons, odores e vapores orgânicos. Através do filtro de ar o operador pode respirar ar purificado de poeira. Também remove a umidade e reduz os contaminantes aos quais os operadores são expostos durante o jateamento.

Além de todos os itens para proteção do operador, em nosso site você pode encontrar equipamentos completos de proteção.

Español

Español English

English