Todo lo que debes saber sobre las arenadoras

En el siguiente post os contamos como sacar el máximo rendimiento a la arenadora.

Las máquinas de chorro de arena que ofrecemos en Jomar, han sido desarrolladas según las normas internacionales más severas y se utilizan para realizar un eficiente trabajo de chorreado. Son ideales para la limpieza y preparación de superficies metálicas, ferrosas y no ferrosas, vidrio, madera, plásticos, concreto, piedra, mármol, granito, etc.

Diferencia entre arenadora normal y arenadora con baja presión regulable

La mayor diferencia entre una arenadora normal y una de baja presión es que esta última puede trabajar a una presión baja constante. La presión de estas máquinas va desde 0,5 hasta 12 bar. Esto les hace que sean ideales para trabajos que requieran gran precisión de chorreado abrasivo y sin dañar la superficie chorreada.

Las arenadoras de baja presión tienen un consumo reducido tanto de abrasivo como de aire comprimido y energía. También se reduce exponencialmente la emisión de CO2 respecto a los equipos de chorreado convencionales.

Como hemos comentado anteriormente, son una buena opción para trabajos de restauración ya que no daña la superficie chorreada (puede retirar hasta el impreso del paquete de una caja de cigarrillos sin dañar el papel). Permite proyectar únicamente aire limpio para la limpieza posterior de la superficie tratada o la manguera de conducción de abrasivo. Obtendrás un gran rendimiento a baja presión de chorreado con abrasivos muy finos de granate, olivino, corindón, bicarbonato de sodio o microesferas de vidrio.

Además de la restauración, sus principales aplicaciones son: energías renovables, astilleros, estructuras metálicas, industria de la madera, tanques, caldererías, refinerías, restauración y fachadas. La arenadora de baja presión tiene un bajo mantenimiento. Solo es necesario el uso de aire seco y frío y es recomendable utilizar aftercooler – refrigerador posterior.

Consejos para un buen chorreado

- Elige el abrasivo correcto: La elección del abrasivo depende del tipo de superficie y el desgaste que presente. Cuanto más dura sea la superficie a granallar, más duro deberá ser el abrasivo y deberemos aplicar más presión de aire. Existen gran variedad de abrasivos según el trabajo que se quiera desarrollar. Los más usados son: granalla, escoria fundición, arena de sílice, microesfera, silicato de aluminio o corindón, entre otros.

- Tipo de superficie: Saber cómo es el tipo de superficie que se va a granallar es muy importante ya que condiciona las presiones de trabajo. A mayor dureza de la superficie se debe trabajar con mayor presión y con abrasivos de mayor dureza y por tanto mayor rendimiento, por lo que es necesario una arenadora que pueda alcanzar los 12 bars de trabajo. El tamaño de la superficie es otro aspecto a tener en cuenta, ya que determinará la boquilla que hay que utilizar. A mayor superficie, mayor tamaño de la boquilla. Entre el abrasivo y el tipo de superficie debe existir cierta compatibilidad, por ejemplo, una superficie inoxidable no se debe trabajar con abrasivos que contengan óxido de hierro.

- Dureza del recubrimiento a eliminar: Cuanto mayor sea la dureza del elemento a eliminar, se debe utilizar abrasivos más duros siempre que el material base lo permita. Así mismo, deberemos subir la presión del aire con el fin de aumentar la fuerza de impacto sobre la superficie. En el caso de que queramos penetrar mucho en la superficie, debemos utilizar granallas con aristas vivas tipo corindón.

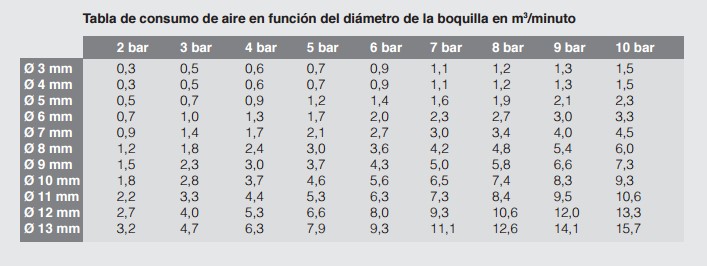

- Para elegir la boquilla adecuada, hay que tener en cuenta dos parámetros: el compresor disponible y el tamaño de granalla. El compresor que vamos a utilizar nos condiciona el tamaño de la boquilla. Una vez determinada la boquilla, tenemos que determinar el tamaño máximo de granalla que podemos utilizar. La presión determina la fuerza con la que trabaja el abrasivo. A mayores presiones, mayor poder de desgaste, mayor consumo de aire (compresor más grande), menos atascos y mayor velocidad de aplicación.

El compresor a utilizar viene condicionado por la boquilla y por la presión de trabajo.

Protección del operario para chorro de arena

Para utilizar arenadoras es necesario que el operario esté debidamente protegido con sistemas homologados. Los elementos básicos de protección para granallar son los siguientes:

Casco: El casco de chorreador debe llevar incluido el peto de nylon para proteger también el cuerpo y el regulador de entrada de aire para permitir la respiración mientras se esté utilizando.

Filtro de carbón activo: Proporcionan aire respirable, eliminando aceites, agua, partículas hasta 0,5 micrones, olores y vapores orgánicos.A traves del filtro de aire el operario puede respirar aire purificado de polvo. Además elimina la humedad y reduce los contaminantes a cuales los operarios están expuestos durante el arenado.

Además de todos los artículos para protección del operario, en nuestra web puedes encontrar equipos completos de protección.

Español

Español English

English